计划外停机是当今工业制造商最大的痛点之一,据德勤估计,每年损失约500亿美元。流程制备的风险更大,关键设备故障可能导致整批产品的损失、环境危害或安全风险。工业物联网(IIoT)等数字技术的采用有望通过提前预测设备故障,并在故障导致计划外停机之前发现故障来减轻这些威胁。然而,在工程实践中,当维护人员和运营负责人努力实施旨在消除计划外停机的IIoT解决方案时,会出现一些挑战。

随着支持预测性维护(PdM)解决方案的各个技术领域的成熟,市场上可用的产品和方法在范围和种类上都有所增加。即使在任何实施工作开始之前,有效地整理这些不同的解决方案本身就可以成为一项工作。即使对于那些多年来一直致力于实施IIoT解决方案的早期采用者,对解决方案的预期与产品的实际输出之间也往往存在脱节。

围绕数据分析技术的叙述,例如机器学习和人工智能(ML/AI,此处可互换使用),通常是一个具有预测分析的平台的承诺,该平台能够预测设备何时以及如何发生故障。实际上,“预测性”一词被误用于本质上不具有预测性的技术。虽然非预测性技术本身提供了一些价值,但应该清楚什么是真正的预测性,什么不是。

诊断与预测分析

对于要进行预测的算法或软件平台,它应该在事件实际发生之前提供有关事件的信息。目前,几乎所有标榜为预测性的解决方案实际上都以诊断方式运行,通过提供对资产或系统的当前运行或状况的解释性意见。诊断解决方案获取实时传感器数据,并提供有关受监测资产的当前状况或性能信息。顶级解决方案可以提供小问题的实时通知,这些小问题已知是大问题的前兆,这为最终用户提供了价值。然而,在这种情况下,没有任何东西是可预测的,因为没有提供有关任何未来事件的时间或严重性的信息。

最近取得进展和改进的一种流行诊断技术是在线状态监测。状态监测本身仅提供对数据的访问。在线或连续状态监测通过在资产运行窗口的整个持续时间内实时提供关键数据来增强这种访问。更复杂的解决方案可以在状态监测的基础上应用诊断分析,以更容易被操作员和维护经理解释的形式呈现数据。

相比之下,预测分析范式(例如预测和预测性维护)超越了资产或设备的当前状态,并明确提供有关故障时间的信息。预测算法考虑机器或流程的当前状态,以及负载和压力源,并对系统的演化进行预测。这提供了对资产何时以及如何失效提供了更多的见解。类似的方法也可用于进行“假设”场景,以预测因流程、资产状况或运营的变化而产生的假设结果。

真正的预测可能吗?

严格来说,预测包含三个要素:时间、地点和事件的严重程度。然而,这在工程实践中似乎很难实现。长期以来,能够预测故障发生的时间和方式一直被认为是工业维护的圣杯。因此,在这个问题上已经做了非常多的研究。近年来,这方面的研究提供了更准确的建模、机器学习和数据科学的进步,并提高了工业运营商可用的计算能力。这些技术在预测机器故障方面的应用产生了不同的应用科学领域,例如预测和健康监测(PHM)、PdM。事实上,在过去五年左右的时间里,用户已经看到了PHM和PdM研究的商业化,工业终端用户开始意识到这项新技术的价值。

使预测成为可能的是几个关键技术的融合:

1)专门设计用于IIoT设置的新型传感器,能够在恶劣或敏感环境中工作。

2)机器学习和深度学习方面的进步,使此类方法适用于预测问题。

3)故障物理和模拟方法的进步,提供了损伤和故障发展的准确预测模型。

当这些技术与深厚的主题专业知识相结合时,可以开发算法来获取传感器数据,跟踪特定资产状况的进展,并提供资产何时以及如何发生故障的预测模型。

从预测性解决方案中获取价值

通过诊断解决方案,最终用户可以更深入地了解其资产的健康状况,并在早期发现故障时实现价值。这种价值主张通常被称为可操作的洞察力,代表了IIoT的典型实施提供的新范式,与传统的基于计划表的维护实践形成对比。诊断分析的成功也在很大程度上取决于故障检测的准确性。由于误报和漏报率很高,操作员和管理人员很难判断应该对哪些事件采取行动。即使故障检测精度很高,维护经理也无法立即解决许多早期故障,他们仍然需要提前安排服务。如果对资产故障发展为灾难性故障的时间范围没有一定的认识,并且没有对此类故障的严重性进行合理评估,维护计划仍然不是最佳的,并且无法消除计划外停机时间。

通过将准确的故障检测与预测相结合,维护经理可以根据对资产或组件故障时间的准确估计来确定维修和维护时间范围。例如,如果检测到严重故障,但预计故障在几个月内不会出现,则可以分配更多的时间来准备维修和更换活动,从而最大限度地减少或消除生产中断。相反,如果预测在几天内会发生严重故障,则可以放心地优先考虑立即响应。

预测(故障发生)的时间范围是需要考虑的另一个方面。新兴技术通过使用对退化和故障机制更敏感的指标和特征来检测故障,从而延长了故障前的时间。随着故障物理学和基于模型的预测技术的扩展和发展,算法可以检测到早期故障的最早信号,通常会将故障检测的提前期从故障发生前的几天增加到几周。

选择预测分析平台

在选择IIoT解决方案时,工厂操作员和维护经理应该做的第一件事是定义此类工作的预期结果。如果经过仔细考虑,有理由采用除了能提供故障检测之外还应提供故障预测的方法,则在评估不同的解决方案时,应考虑预测分析平台的以下功能。

工程实践中,提供故障预测的最常见方法是通过剩余使用寿命(RUL)估算。这种估计将根据传感器读数确定的条件,给操作员提供预期在资产上发生故障之前的时间量。另一个感兴趣的参数是估计中的不确定性,它提供了估计可靠性和预期故障的时间范围。

为了产生最准确的RUL预测,预测算法应考虑资产运行或流程工况的变化。这通常可以使用基于模型或基于物理的方法来实现。然后,RUL将适应流程或运行点的变化。此外,通过结合退化的物理过程和设备的特定特性,可以选择对故障和退化机制最敏感的特征,并且可以进行准确的预测。

还存在提供关于故障的位置和原因信息的方法。这些诊断方法包括故障检测、隔离和估计。当这些要素结合在一起时,操作员或维护经理得到的远不止是资产出现问题的指示。可以进一步提前计划适当的维护,并优化运行,以完全防止意外故障。

热交换器的故障预测

预测的价值可以用热交换器通过结垢逐渐退化来说明。结垢是几乎每种热交换器最常见的故障模式。然而,在许多应用中,驱动结垢的物理过程并不总是线性的或容易预测的。例如,化学加工工业中的一些热交换器应用不时地表现出自清洁行为,因此,结垢程度会反复波动,从而导致误报。

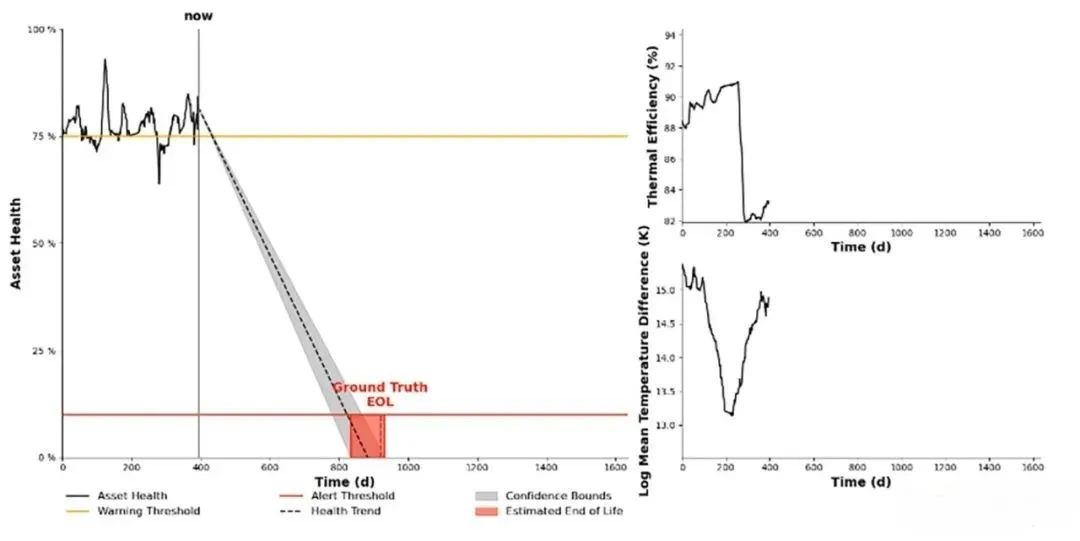

通过包括结垢所涉及的物理过程的演变模型和热交换器的性能特征,可以解释运行工况的变化,并且可以更准确地预测资产随时间的非线行为。在图1中,螺旋式热交换器的使用寿命早在发生实质性退化之前就已被预测。仅检查第一张图中的健康历史,维护经理可能就会得出结论,多年内都不需要清洁热交换器。然而,随着RUL预测与基于模型的预测相结合,对维护需求的更准确估计表明,清洁应该比单独考虑状态监测要早得多。

图1:螺旋式热交换器的使用寿命在发生实质性退化之前就已经预测到了(图片由Novity提供)

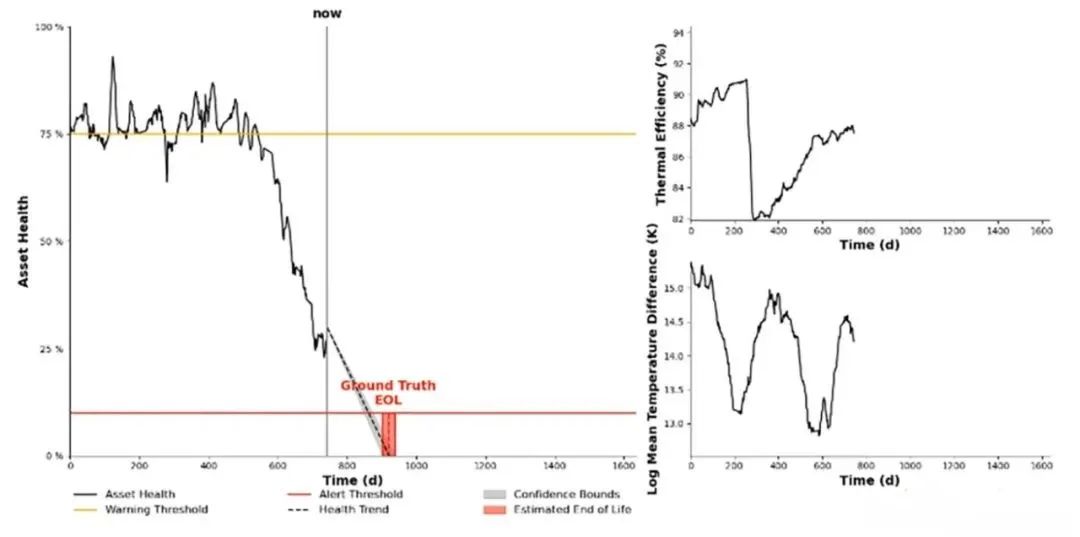

尽管图1中的预测具有一定的不确定性和相关的误差,但随着时间的推移,当更多的图中数据可用于算法时,稳健的预测算法在误差和不确定性方面都会减少。随着健康状况的进一步降低,误差和不确定性的减少可以在图2中看到。故障的信号特征随着退化的进行而增加,并且预测算法变得更加准确。

图2:减少误差和不确定性

通过预测和诊断技术的知情应用,流程工业设备用户可以显著提高他们的要求。利用来自传感器的新数据源和处理这些数据流的有效分析工具,可以提供准确及时的设备问题通知,并在关键任务硬件发生任何额外损坏之前采取适当的措施。此外,通过利用新兴的预测技术,维护人员不再需要猜测设备何时会发生故障。维护、维修和大修计划可以根据实际故障时间表进行优化,并且可以实现消除计划外停机的可能性。

文章来源: 泵沙龙

了解更多相关资讯,可关注DFS公众号,内容更精彩!

SMEE 2024智能维护展(7月3-5日,上海新国际博览中心)作为DFS 2024数字科技与应用展的主题展之一,是中国少有的工业设备智能维护展示平台,聚焦工业智能维护产业战略、技术、设备及解决方案,致力于为制造业提供更具保障的生产解决方案。

展会细分为四大板块,分别是预维护技术、工程与服务、维修、运维等。同期,DFS数字科技与应用系列展会共同举行的集聚效应将使您的公司受益匪浅,尽享跨界商务盛宴!

参展咨询:

电话:86-21-6468 1300

邮箱:info@for-expo.com